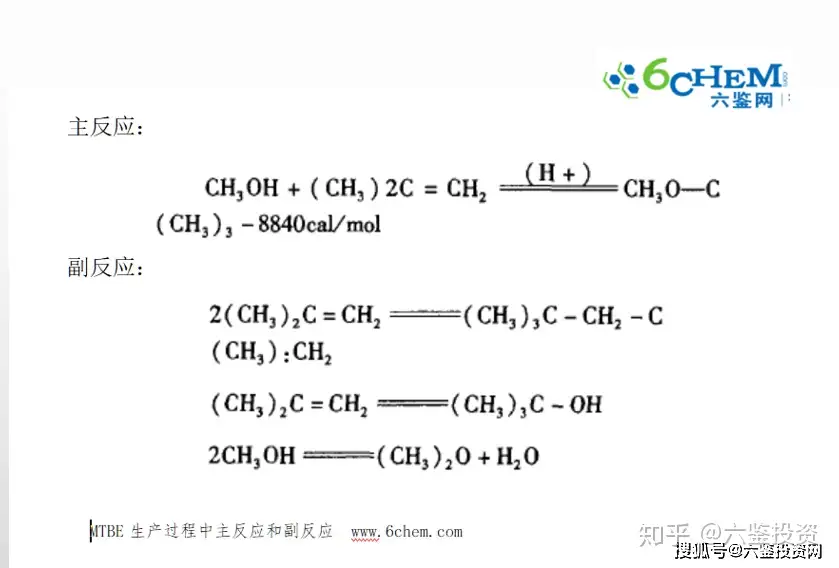

| MTBE:中文名称为甲基叔丁基醚; 英文名称:Methyl tert-butyl ether;Tert-butyl methyl ether;简称:MTBE; CAS RN.:1634-04-4; EINECS号:216-653-1; 分子式:CH3OC(CH3) 3;C5H12O; 分子量:88.14; 图1.1 MTBE分子结构图 MTBE为甲基叔丁基醚(methyl tert-butyl ether)的英文缩写,是一种无色、透明、高辛烷值的液体,具有醚类所特有的气味,氧含量为18.2%(质量分数)。MTBE能与汽油很好地互溶,是生产无铅、高辛烷值、含氧汽油的理想调合组分,作为汽油添加剂已经在全世界范围内普遍使用。它不仅能有效提高汽油辛烷值(添加2%MTBE的汽油产品的辛烷值可增加7%)和汽油燃烧效率,汽车尾气中不含铅,而且还能改善汽车性能,CO排放量减少30%,同时减少了其他有害物质(如臭氧、苯、丁二烯等)的排放,降低汽油的成本。摘自六鉴投资网(http://6chem.com)《甲基叔丁基醚技术与市场调研报告》《甲基叔丁基醚投资分析报告》《20万吨/年甲基叔丁基醚项目投资建议书》 另外,MTBE还是一种重要化工原料,如通过裂解可制备高纯异丁烯。 自1978年意大利斯纳姆公司建成世界第一套10万吨/年MTBE装置以来,引起了全世界的重视。到20世纪末,全世界MTBE总产量已达2300万吨,成为石化产品中发展最快的品种之一。 MTBE的生产工艺发展大体上可分为四代: 20世纪70年代的管式反应器,壳程走冷却水为第一代; 20世纪70年代后期的筒式反应器,外循环除热为第二代; 20世纪80年代把反应器与产品分馏合并的催化蒸馏工艺为第三代; 20世纪90年代后,丁烷异构化脱氢、再与甲醇醚化生成MTBE的联合工艺,称为第四代。 目前,合成MTBE的工艺主要是醚化技术,从反应机理和利用的核心工艺设备(醚化反应器)来看,制备MTBE的主要技术有:固定床反应技术、膨胀床反应技术、催化蒸馏反应技术、膨胀床-催化蒸馏反应技术、混相反应技术和混相反应蒸馏技术等。 2.1 MTBE制备技术 2.1.1 固定床反应技术 固定床工艺采用下流式固定床反应器,异丁烯与甲醇在强酸阳离子交换树脂存在下,在 70--100℃液相反应生成 MTBE。此工艺采用外循环取热的方式控制,反应器外多用冷却水移走反应热,产物用一个或多个分馏塔分离 MTBE 和甲醇以及剩余的 C4 馏份。适用于异丁烯浓度变化较大的 C4 原料。尽管反应器外部用水冷却,但仍会在床层出现热点,且难于消除,反应速率较低,这类工艺在最近几年新建厂中已较少采用。在工业生产上,因原料不同或对产品的要求不同,流程上常有一反三塔、两反三塔等方式。摘自六鉴投资网(http://6chem.com)《甲基叔丁基醚技术与市场调研报告》《甲基叔丁基醚投资分析报告》《20万吨/年甲基叔丁基醚项目投资建议书》 2.1.2 膨胀床反应技术 此工艺流程的特点是在生产过程中,反应物料自下而上流经膨胀床反应器催化剂床层。反应物流达到一定值后,催化剂床层即开始膨胀,由于催化剂床层受轻微扰动,催化剂颗粒的不规则自转和轻微的扰动有利于提高催化剂活性和有效利用率,加快了反应床层的传质和传热过程,有利于反应的进行和反应热的扩散。整个床床层径向温度分布均匀,不存在局部热点,这样,催化剂不会因局部过热超温而受损,还可减少副产物的生成。这种方法降低了能耗和成本,结构简单、催化剂装卸方便,但操作弹性较小,并对催化剂的强度和耐磨性有一定要求。 2.1.3 催化蒸馏反应技术 催化蒸馏是指在催化蒸馏塔这个特殊设备中,在进行MTBE合成反应的同时进行反应产物的分离,两个过程同时进行,使反应达到完全。反应放出的热直接用来分馏,既减少了外部冷却设备又控制了反应温度,防止了反应区热点超温现象,降低了能耗,节省了投资。从微观上讲,在催化蒸馏塔某个反应单元中,由于反应物中的 MTBE 被分离移出该反应单元, 反应物中的MTBE浓度降低,克服了平衡的限制,因此增强了反应向正方向进行的推动力,使反应向着生成反应物 MTBE 的方向不断进行,从而使异丁烯达到高转化率。 2.1.4 膨胀床- 催化蒸馏反应技术 洛阳化纤工程 MTBE 装置,采用膨胀床-催化蒸馏-脱二甲醚组合化工型生产 MTBE工艺,一反四塔流程设计。即一级反应器采用一台膨胀床反应器,外循环物料取热。原料在膨胀床反应器内完成一级反应后,反应产物全部进入催化蒸馏塔进行二级反应。二级反应和共沸蒸馏由一台催化蒸馏塔来完成,催化蒸馏塔内既完成了催化醚化反应,又完成了反应物与反应剩余物的分离,一级反应后残余的异丁烯与甲醇在催化蒸馏塔的反应段继续反应,生成的 MTBE 随时不断地被分离,从而使反应持续进行。MTBE 不断分离出去,提高了反应物浓度,从而达到异丁烯的高转化率。该工艺具有操作灵活、方便的特点。 2.1.5 混相反应技术 混相反应工艺的特征是混相固定床反应技术与分馏技术有机地结合起来,通过控制反应压力使反应在沸点温度下进行,反应热可使部分物料汽化而被吸收,反应物料形成气液混相状态,使反应在气液两相同时进行,有减少设备和节能的作用。克服了固定床和膨胀床工艺采用外循环取热稀释反应物浓度及增加反应推动力的弊病,以及催化蒸馏技术装置较为复杂的缺点,提高了催化剂的利用率。该技术的主要特点是可以在混相反应蒸馏塔内设置一个固定床混相反应段,不需要任何冷却设施。 2.1.6 混相反应蒸馏技术 混相反应蒸馏技术是齐鲁石化公司研究院等单位在混相反应技术基础上开发的合成 MTBE 新工艺,具有国际先进水平。混相反应蒸馏(MRD)技术分为炼油型和化工型两种。炼油型技术工艺的反应塔中部是混相反应段,上部和下部分别为精馏段和提馏段。催化剂装填容易,投资省,能耗和费用低,异丁烯转化率可达到 90%--98%。化工型技术是将炼油型工艺反应塔上部的精馏段改为催化蒸馏反应段,即异丁烯和甲醇先在混相反应段内预反应,异丁烯总转化率可达90%--95%。然后再在催化蒸馏反应段进行深度转化,使异丁烯转化率达到 99.5%以上。该工艺将混相反应与分离相结合,融合了混相反应技术和催化蒸馏技术的优点。反应精馏的预反应器采用混相反应技术,因为异丁烯与甲醇的反应是放热反应,为了更好地利用热源,回收反应热,采用混相技术,用反应热汽化催化蒸馏的进料,这样可节省加热源,充分利用反应产生的热,使工艺更合理,设备结构更简单,投资更省。摘自六鉴投资网(http://6chem.com)《甲基叔丁基醚技术与市场调研报告》《甲基叔丁基醚投资分析报告》《20万吨/年甲基叔丁基醚项目投资建议书》 2.2 MTBE合成线路 工业上由于异丁烯的来源不同而形成了不同的合成路线。主要有: (1)裂解制乙烯副产的C4馏分; (2)炼油厂催化裂化装置副产的C4馏分; (3)以正丁烷为原料经异构化和脱氢。 反应机理:MTBE一般是以甲醉和异丁烯为原料,在酸性催化剂的作用下合成的。合成MTBE的催化剂主要有:氢氟酸、硫酸、苯乙烯系阳离子交换树脂、固体酸、分子筛、杂多酸等,在工业上用得最多的是树脂催化剂。 反应方程式:MTBE的反应是一个选择性加成反应,烯烃中的叔碳原子在酸性催化剂的存在下形成正碳离子,再与醇结合形成醚。其反应是一个可逆放热反应。  2.2.1 国外生产工艺 由C4合成MTBE各国诸多公司拥有自己的技术,较有代表性的有:意大利斯纳姆·普罗盖蒂/阿尼克(SNAM PROGETTI/ANIC)工艺、法国石油研究院IFP工艺、美国催化蒸馏及联合工艺等。 1、意大利SNAM工艺 1973年意大利开发了世界上第一套MTBE工业装置。早期开发的MTBE生产工艺大多是以许尔斯(HULS)工艺为代表的列管式固定床反应技术,反应温度在50--60℃,产品MTBE的含量在98%以上。催化剂是聚苯乙烯-二乙烯苯离子交换树脂。反应器外多用冷却水移走反应热,产物用一个或多个分馏塔分离MTBE和甲醇以及剩余的C4馏分。 此工艺的缺点是难以消除反应区中的热点,因此在最近几年新建厂中已较少采用。 2、法国IFP工艺 法国IFP工艺的主要特点是反应器采用上流式膨胀床,与管式反应器相比,进料是自下而上进人反应器,其中催化剂处于蠕动状态,有利于传质及传热。它具有结构简单、投资少、能耗低、催化剂装卸方便等优点。另外,采用上流式操作,可防止催化剂堆集成块,减少压力降,催化剂使用寿命长,副反应少等优点。 3、美国催化蒸馏工艺 催化蒸馏工艺是由美国Chem. Research & Lecensing公司首先开发成功的,于1987年工业化。其核心是把反应与共沸蒸馏巧妙地结合起来,使醚化反应和产物分离在同一塔中同时进行,反应放出的热直接用来分馏,既减少了外部冷却设备又控制了反应温度,可最大限度地减少逆向反应和副产品的生成,防止了反应区热点超温现象,降低了能耗,节省了投资。 但该技术也有其不足的地方,主要是中部催化剂的填装比较困难,要严格用玻璃丝布外加不锈钢丝网将催化剂包起来置于反应段中,依靠包与包之间的空隙,使气液两相能够对流通过催化床,减少因催化剂颗粒小造成阻力大的问题。但由于催化剂置于包中,反应物料必须扩散进人布包中才能与催化剂接触进行反应,反应后产物还要扩散出来,故对反应不利。 4、美国UOP公司的联合工艺 美国UOP公司(六鉴投资网可以协助引进该技术)的联合工艺主要是以油田气或炼厂气中的丁烷为原料,异构化反应转化为异丁烷,进而脱氢生成异丁烯,异丁烯再与甲醇醚化反应生成MTBE。 联合工艺使MTBE生产具有更为广泛的原料来源,且可减低成本,单程转化率高,设备投资低,可靠性好。 2.2.2 国内生产工艺 我国自20世纪70年代末由***(咨询六鉴投资网)等单位先后开始MTBE合成技术的研究和开发,第一套生产装置于1983年在***(咨询六鉴投资网)公司橡胶厂投产,规模为5500吨/年。国内MTBE研发机构先后开发出多种合成工艺,主要有以下三种。 1、常规工艺 常规工艺由反应、共沸蒸馏和甲醇回收三部分组成,使用固定床反应器,在强酸性阳离子交换树脂存在下液相合成MTBE。反应压力为0.98--1.47MPa,温度为40--80℃,醇烯比为1.0左右,利用外循环方式取出部分反应热来控制反应温度。异丁烯转化率可达90%--95%,接近平衡转化率。 2、催化蒸馏法工艺 由***(咨询六鉴投资网)开发出的一种新催化蒸馏工艺,它克服了美国催化蒸馏工艺催化剂填装的缺陷,采用一种新型的散装筒式催化蒸馏塔,催化剂直接散装人催化床层中,相邻两床层间设至少一个分馏塔盘,且床层中留有气体通道,整个反应段类似若干个重叠放置的小固定床反应器和若干个分设在各床层间的分馏段,反应与分馏交替进行,破坏其平衡组成,使反应不受平衡转化率的限制。 3、混相床反应蒸馏工艺 混相床反应蒸馏工艺是由***(咨询六鉴投资网)炼油厂等单位在混相反应技术基础上开发的合成解BE新技术,它融合了混相反应技术和催化蒸馏技术的优点。其特点是将混相反应与分离相结合,在反应塔内设一固定床反应段,控制反应压力使反应在沸点温度下进行,反应热使部分物料汽化而使反应温度衡定,形成汽一液混相状态。该技术分为炼油型和石油化工型两种类型:炼油型工艺反应塔的中部是混相反应段,上部和下部分别为精馏段和提馏段。催化剂装填容易、投资省、能耗和费用低,异丁烯转化率可达90%--98%。化工型工艺是将炼油型工艺反应塔上部的精馏段改为催化蒸馏反应段,即异丁烯和甲醇先在混相反应段内预反应,异丁烯转化率可达90%--95%,然后再在催化蒸馏反应段进行深度转化,使异丁烯转化率达到99.5%以上。 2.3 MTBE生产工艺研究比较 MTBE曾有一段时间被认为是不可替代的高辛烷值汽油组分,被称为 80 年代“第三代石油化学品”。MTBE 主要是以混合 C4(含有异丁烯)和甲醇为原料,在大孔强酸阳离子树脂为催化剂的作用下制得的。自1973年,意大利首家10吨/年 MTBE装置建成投产以来,世界各国发展很快,2003年我国有近40套MTBE生产装置,生产能力约达160万吨/年,年产量约为150万吨。目前,合成MTBE的工艺主要是醚化工艺,醚化工艺技术的改进使我国MTBE的生产发展很快。 最近发现 MTBE 具有一定的毒性,会污染地下水,美国部分地区已开始禁用。人们对这个“不可替代的高辛烷值汽油组分”MTBE 的极力支持和赞扬开始动摇了,其应用前景引起人们的普遍关注。因此开展对合成 MTBE 的各种生产工艺的研究,开发新的MTBE应用领域具有重要价值。 通过对各种 MTBE 生产工艺的研究,可以根据不同的要求具体选择不同 MTBE 的生产工艺:固定床反应技术对原料的适应性强,如碳四中异丁烯浓度在20%--25%均可采用此种工艺;若对异丁烯转化率要求不高,采用膨胀床或混相反应技术均可;若要求异丁烯转化率在 99.6%以上的化工型生产装置,建议采用膨胀床--催化蒸馏反应技术或混相反应蒸馏技术,因为其具有生产工艺更合理,设备结构更简单,投资更省等优点。 |